Reinigung von Schneidroste in Laserschneidanlagen

Nachhaltigkeit ist in aller Munde. Auch die Bystronic Laser AG setzt sich für eine nachhaltigere Blechindustrie ein und arbeitet an verschiedenen Neuentwicklungen. Eine Strategie Laserschneidanalgen nachhaltiger zu gestalten, ist die Lebensdauer deren Komponenten und Baugruppen zu verlängern.

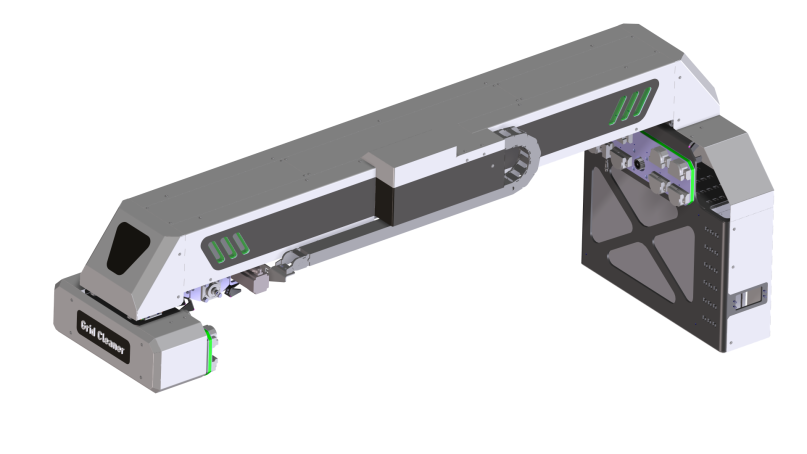

In dieser Arbeit wurde die Reinigung von Schneidrosten behandelt. Schneidroste sammeln mit laufender Maschinennutzung ein grosse Menge geschmolzenes Material – umgangssprachlich «Schlacke» - an. Irgendwann befindet sich so viel Schlacke an den Auflageleisten der Schneidroste, dass der Schneiderost oder dessen Elemente ersetzt werden müssen. Schlacken-Ansammlungen stellen zudem ein Risiko in der Prozesssicherheit dar. Speziell wenn Automationen eingesetzt werden, bei denen die geschnittenen Teile automatisiert vom Schneidrost abgeräumt werden. Durch die Schlacke können Teile an den Schneidrost angeschweisst werden, was ein Abräumen erschwert. Im Rahmen seiner Diplomarbeit wurde der Verfasser mit der Entwicklung einer Reinigungsmaschine für Schneidroste beauftragt. Ziel der Anlage soll es sein, eine kontinuierliche Reinigung der Schneidroste zu ermöglichen, um die Lebensdauer sowie Prozesssicherheit zu steigern und damit die Nachhaltigkeit und Wirtschaftlichkeit von Laserschneidanlagen zu fördern. Um eine entsprechende Lösung zu finden, wurde nach VDI2222 sowie nach internen Richtlinien und Prozessen vorgegangen. Da es sich um die Wiederaufnahme ein bestehendes Projekts – dem Projekt Grid Cleaner - handelte, musste in einem ersten Schritt eine Informationsbeschaffung mit der dazugehörigen Bestandesaufnahme durchgeführt werden. Das Ergebnis zeigte auf, dass vom damaligen Projektstart nur wenig verwertbare Informationen überliefert wurden. Also zeigt auch das weitere Vorgehen das klassische Bild einer technischen Entwicklung auf. Auf die Informationsbeschaffung folgte der Lösungsfindungsprozess, in welchem verschieden Lösungsansätze erarbeitet und zum Ende miteinander verglichen wurden. Der Anforderungsliste sowie der technischen und wirtschaftlichen Bewertung entsprechend, wurde die beste Lösung weiterverfolgt. In mehreren Versuchen zeigte sich, dass eine Reinigung mittels Kegel-Drahtbürsten die besten Resultate hervorbrachte. Entsprechend wurde basierend auf den Reinigungswerkzeugen die Maschine rundum aufgebaut. Die fertige Anlage zeigt ein klassisches Gantry-Brücken Design, welches auf dem Wechseltisch hinter der Laserschneidanlage sitzt. In der Brücke verfährt in Y-Richtung ein Reinigungskopf, welcher die Draht-Kegelbürsten beherbergt. Diese werden mittels eines Riementriebs auf die entsprechende Reinigungsdrehzahl gebracht. Pro Querfahrt über den Wechseltisch werden durch die rotierenden Bürsten jeweils zwei Auflageleisten beidseitig gereinigt. Im Rahmen der Diplomarbeit wurde das Projekt bis hin zu der Erstellung der Fertigungszeichnungen sowie zur Auswahl der Einkaufskomponenten fortgeführt. Der erste Prototyp des Grid Cleaners könnte in diesem Zustand hergestellt werden. Gemäss heutigem Stand fällt die Produktion des ersten Grid Cleaners auf Anfang 2024. Bis dahin werden weitere Detailarbeiten am Grid Cleaner abgeschlossen. Der Verfasser freut sich auf den Baubeginn und die ersten Tests mit dem Grid Cleaner und wird das Projekt weiterhin begleiten.

| Datum | 11.08.2023 |

| Studiengang | Dipl. Techniker/-in HF Maschinenbau |

| Fachbereich | Maschinenbau |

| Typ | Diplomarbeit HF |

| Student/-in | Jonas Berger |

| Examinator/-in | Melchoir Lanz |

| Partner | Bystronic Laser AG |